|

|

|||||

| |||||

|

5軸制御マシニングセンタや旋盤形複合加工機では,一般に,組み立て誤差が機械の運動誤差に及ぼす影響は,旋回軸自体の運動誤差よりも大きい場合が多いと言えます.つまり,いくら旋回軸自体の運動精度が高くとも,組み立て精度が機械全体の運動精度を決める要因となります.組み立て精度を高めるには,組み立て後の測定と,調整を繰り返すしかありませんが,コスト面から限界があります. また,熱変形や経年変化は,全ての工作機械にとって大きな誤差要因のひとつですが,5軸加工機では特に影響が大きくなります.このような理由から,工作機械メーカが出荷時に十分な検査と調整を行うだけで,5軸加工機の運動精度を長期にわたって維持するのは,困難です.そこで,高い加工精度を維持するには,工作機械のユーザが,加工環境に合わせて,誤差の測定と補正を行うことが有効であると考えました. 我々がこれまで研究してきた「R-test」測定法は,5軸加工機の誤差キャリブレーションと補正を,自動的に行うのに適した方法です.我々は,これまで研究成果を,R-test測定の結果を解析し,補正を行うソフトウェアとして実用化しました.このプロジェクトは,福田交易(株)との共同研究として行われ,現在は福田交易(株)から「FKDシステム」の名前で販売されています. 開発したソフトウェアの主な機能は以下の通りです.

長井 優 君(2014年3月修了)と研究を行いました(2015年3月). >> 関連論文: CJ74, CE57, CE55, CJ73

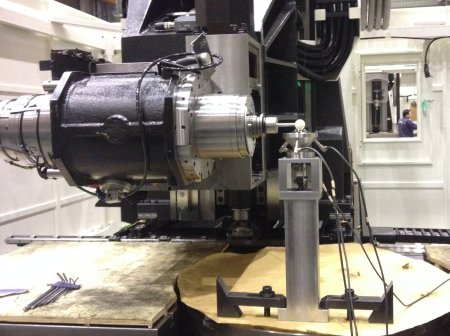

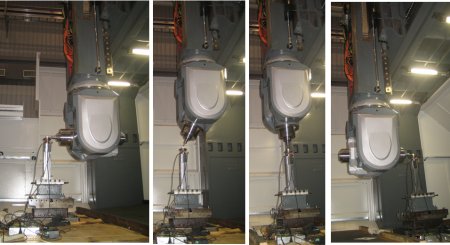

図1: 様々な構造の5軸加工機に対応します.主軸旋回形5軸加工機での測定の様子です.  図2: テーブル旋回形5軸加工機での測定の様子です.  図3: テーブル・主軸旋回形5軸加工機での測定の様子です.  図4: 開発したソフトウェア「FKDシステム」のスクリーン・ショットです.  図5: 主軸側の旋回軸の測定の様子(図1の機械を対象).

図6: 主軸旋回形(図1)のR-test測定例.旋回軸(B軸)を180度旋回したときの,球中心の軌跡を示します.球の指令位置が黒丸●で与えられ,R-testで測定された実際の球の位置を青丸○で示しています.指令位置・測定位置の差は,10,000倍に拡大して表示しています.

図7: 図6の軌跡の,XZ面(上),XY面(下)への投影です.このような3次元軌跡を観察することで,この旋回軸の運動誤差の様々な原因が分かります.例えば,上図では,B±90度で,100um以上の大きな位置誤差が生じていますが,この原因はB軸の割り出し誤差と,それによるB軸中心位置のキャリブレーションの失敗です.下図では,B軸の軸方向誤差運動が観察できます.

図8: 補正前の球中心の軌跡と,補正後を比べたものです.図7(上)と同様にXZ面への投影を示します.補正によって,工具端の位置の誤差は10um以下まで低減しました.

図9: 福田交易(株)によって商品化されたソフトウェア「FKDシステム」のパッケージです. | |||||