|

|

|||||

| |||||

|

しかし,交差格子スケール(Heidenhain社KGMに代表される2次元スケール)には,共通して以下のような問題があると考えています.

精度が既知であるアーティファクトを撮影対象とし,そのなかの基準位置を工作機械上で計測することで,工作機械自体の運動精度を評価します.このような方法には,以下のような長所があると考えます(2009年3月).

>> 関連論文: JE21, CE43, CJ52, CJ44, CJ43

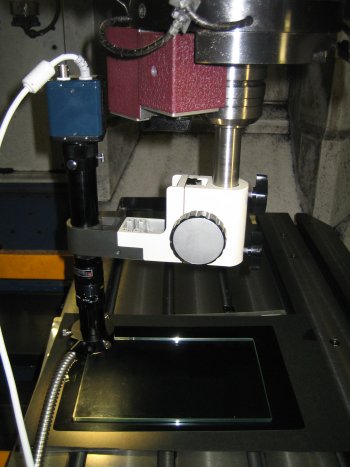

図1: カメラを用いて2次元平面上での位置決め誤差測定を行っている様子です.立型マシニングセンタの主軸にカメラ・レンズ・ライトを取り付けています.撮影対象のアーティファクトとして,ここではガラスプレート上に格子が蒸着されたガラスグリッドを用いています.

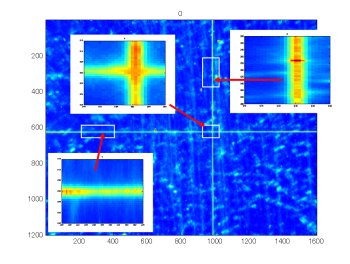

図2: ガラスグリッドの撮影画像の一例です.実際には白黒画像で,明暗を色で表現しています.グリッド点の位置を認識し,それから機械の真直度,直角度,位置決め誤差などを評価するテストです.

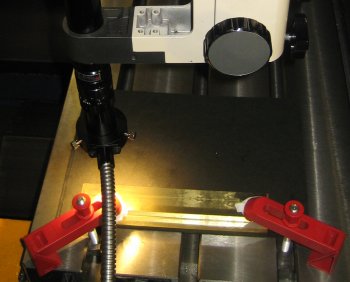

図3: オプティカル・フラットを撮影対象として,真直度を評価するテストを行っている様子です. | |||||