|

|

|||||

| |||||

|

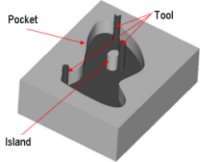

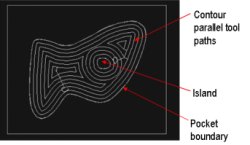

例えば,加工物形状を単純にオフセットすることにより得られる等高線工具パス(図1参照)は,加工中に切削抵抗が変動することが避けられないことがよく知られています.このような変動は,特に高硬度材の加工においては工具損傷などの原因となります.また,切削抵抗の変動は工具倒れ量の変動の原因となるので,加工形状誤差もパス形状によって変動してしまします. 本研究では,CAMが作成する等高線工具経路をわずかに修正し,このような仕上げ加工における切削抵抗の変動を可能な限り避け,ほぼ一定の切削抵抗で加工できるような工具経路の生成法を新たに提案しました.仕上げパスの直前の1パスを修正するだけなので,計算負荷も非常に小さくて済みます.新しい工具経路を用いることで,同じ機械,同じ工具,同じ条件で加工しながら,加工物の形状精度が大幅に向上させることができることを実験により検証しました.(2007年9月) >> 関連論文: JE8, JE6, CE31, CE29, CE21, CJ18

図1: 等高線工具経路の簡単な一例です.左図のようなポケットをエンドミル加工するための工具経路は,右のようになります.これは単純にポケットの最終形状を内側にオフセットして得られる輪郭線です.   図2: 実験の様子です.上はテスト用のワークをマシニングセンタ上で加工しているときの様子,下は加工物の輪郭の形状精度を3次元測定器で測定しているときの様子です.

図3: 実験結果の一例です.左はオリジナルの等高線工具経路を使って加工した場合の,加工物の形状誤差を3次元測定器で測定し,拡大して表示したものです.右は修正した工具経路を用いた場合です.左図は,場所によって形状誤差が大きくなったり小さくなってりしていることが分かります.これは切削抵抗の変動のためです.一方,右図は提案した工具修正法を用いて加工した結果ですが,それがほぼ一定になっています.加工機,工具,加工条件は全く同一です. | |||||